Qualifiée de « première mondiale », la production de ce flacon s’appuie sur un procédé en trois étape dans lequel chacune des trois entreprises joue un rôle clef : LanzaTech pour capter les émissions industrielles de carbone et les transformer en éthanol grâce à un procédé biologique, Total pour transformer l’éthanol en éthylène, puis le polymériser en polyéthylène, et enfin L’Oréal, pour fabriquer le flacon à partir de ce polyéthylène.

Testé avec succès le procédé doit, toutefois, encore être industrialisé. Cette seconde phase pourrait être achevée d’ici 2024.

Transformer la pollution en emballages

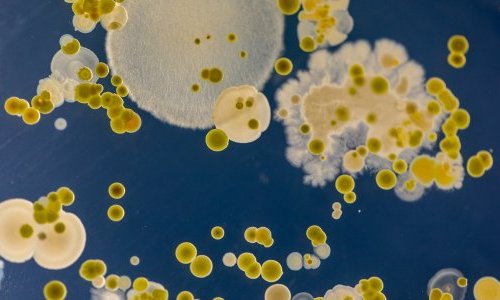

À l’origine de cette première on trouve la technologie de captation du monoxyde de carbone mise au point par LanzaTech. Le principe consiste à récupérer les gaz industriels émis par les aciéries, les raffineries ou même par le traitement des déchets urbains. Ces gaz sont envoyés dans un bioréacteur où des bactéries sélectionnées par LanzaTech transforment le monoxyde de carbone en éthanol et différents sous-produits, selon un processus de fermentation. Une fois séparé, l’éthanol peut être utilisé comme carburant ou comme matière première chimique.

Les gaz récupérés d’une aciérie en Chine, où LanzaTech a installé une unité de captation et de transformation, ont ainsi été utilisés pour produire de l’éthanol entrant dans la formule des produits ménagers Potz et Migros Plus commercialisés depuis cet été par Mibelle Group en Suisse.

Au niveau environnemental, le recyclage des émissions de carbone est une alternative intéressante à la production d’éthanol à partir de sucre, puisqu’elle ne consomme pas de terres agricoles et permet de réduire les rejets atmosphériques contribuant à l’effet de serre. Le procédé s’accommode de différents niveaux d’hydrogène et de la présence de différents types d’impuretés dans les gaz récupérés.

Pour la transformation de l’éthanol en éthylène, Total utilise un procédé de déshydratation développé avec IFP Axens. Tout comme le procédé de transformation de l’éthanol sucrier mis en œuvre par Braskem au Brésil, cette technologie permet d’obtenir de l’éthylène, puis du polyéthylène dont les caractéristiques sont totalement équivalentes à celles du polyéthylène issu du pétrole.

Phase d’industrialisation

Maintenant que la preuve est faite que des emballages plastiques peuvent être produits à partir d’émissions industrielles de carbone, les trois partenaires ont maintenant la volonté de poursuivre leur collaboration dans la production de plastique durable à plus grande échelle. Cela passera par la construction d’une unité de récupération de gaz LanzaTech, actuellement en cours près d’une aciérie d’Arcelor Mittal en Belgique, ainsi que par le développement d’installations de transformation de l’éthanol.

« Nous avons l’ambition d’utiliser ce matériau durable dans nos flacons de shampoing d’ici 2024, et nous espérons que d’autres entreprises se joindront à nous pour utiliser cette innovation révolutionnaire », explique Jacques Playe, Directeur Packaging & Développement de L’Oréal.